Lagerbestände binden Kapital. Für Unternehmen ist es dennoch eine besondere Herausforderung, eine ausgewogene Bilanz zwischen einer ausreichenden Vorratshöhe und der nötigen Liquidität zu finden. Das gilt vor allem für fertigungsintensive Branchen wie die Industrie oder auch den Handel. Lagerkennzahlen helfen bei der Planung der Vorratshaltung und bei der Beurteilung der Wirtschaftlichkeit. Die Kennzahl des durchschnittlichen Lagerbestands zeigt dir, welche finanziellen Mittel für die Vorratshaltung in einem Unternehmen regelmäßig eingeplant werden müssen.

Durchschnittlicher Lagerbestand: Definition

Als durchschnittlicher Lagerbestand wird die Menge an Waren bezeichnet, die sich über eine bestimmte Periode verteilt durchschnittlich im Lager befindet. Dabei konzentriert man sich meist auf den Wert dieser Waren. Du kannst den Bestand aber auch in Stück oder in anderen Einheiten ermitteln. Hilfreich ist das im Hinblick auf einen Mindestbestand, den du aufgrund der vereinbarten Lieferzeit mit dem Lieferanten oder durch andere Vorgaben nicht unterschreiten darfst.

Die Formel zur Berechnung des durchschnittlichen Lagerbestands

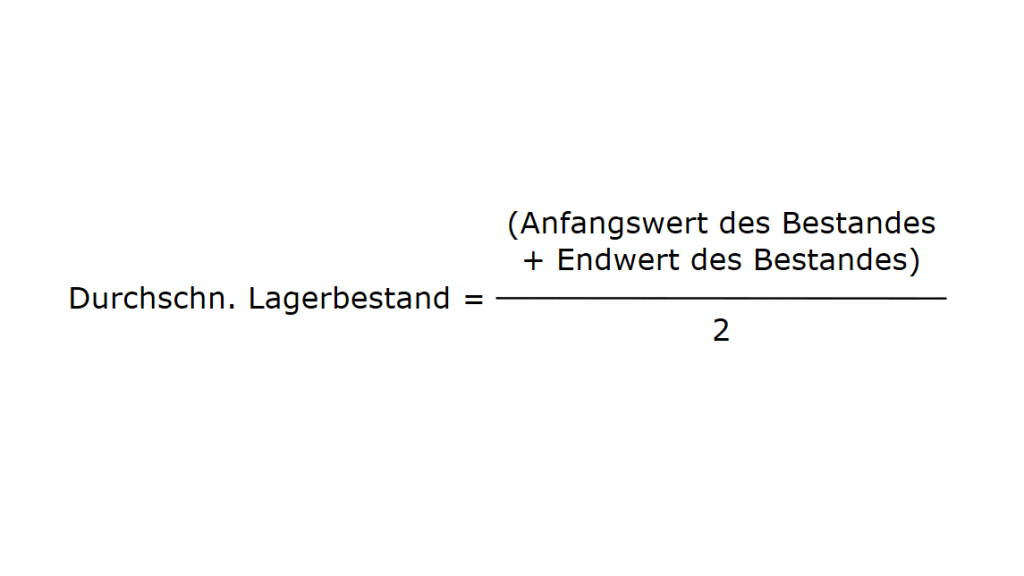

Bei der betriebswirtschaftlichen Auswertung der Bilanzzahlen lässt sich ein Eurobetrag für den durchschnittlichen Lagerbestand leider nicht so einfach ermitteln. Für die Ermittlung des Durchschnitts benötigst du mindestens zwei Werte – bei einer vereinfachten Betrachtungsweise des durchschnittlichen Lagerbestands fließen daher sowohl der Anfangs- als auch der Endbestand in die Formel ein:

Durchschnittlicher Lagerbestand = (Anfangswert des Bestandes + Endwert des Bestandes) / 2

Du benötigst also die Bilanz des Vorjahres und die aktuell erstellte Bilanz, wenn du die Formel für den durchschnittlichen Lagerbestand anwenden möchtest:

Endbestand der Lagervorräte aus dem Vorjahr (= Anfangsbestand der aktuellen Periode): 100.000 €

Endbestand der Lagervorräte des laufenden Jahres: 80.000 €

Durchschnittlicher Lagerbestand = (100.000 € + 80.000 €) / 2 = 90.000 €

Diese Betrachtung kann jedoch täuschen – vor allem durch nicht typische Warenbestände kurz vor dem Jahresende. Oft werden die Vorräte nicht vollständig wieder aufgefüllt, um den Aufwand in einer Inventur zu senken. Genauer wird die Berechnung der Kennzahl „durchschnittlicher Lagerbestand“ dann, wenn du die Endstände eines jeden Monats berücksichtigst:

Anfangsbestand: 100.000 €

Januar: 120.000 €

Februar: 120.000 €

März: 70.000 €

April: 80.000 €

Mai: 140.000 €

Juni: 130.000 €

Juli: 100.000 €

August: 120.000 €

September: 90.000 €

Oktober: 80.000 €

November: 90.000 €

Dezember: 80.000 €

Durchschnitt: 101.538 €

Im Vergleich zur Berechnung durch die vereinfachte Methode siehst du hier, dass durchschnittlich ein höherer Bestand vorliegt. Mit diesem solltest du auch kalkulieren, um Überraschungen zu vermeiden. Benötigst du einen Überschlag, so ergibt auch die Berechnung des Durchschnitts auf Basis des höchsten und des niedrigsten Bestandes ein besseres Ergebnis:

Durchschnittlicher Lagerbestand = (140.000 € + 70.000 €) /2 = 105.000 €

Mit modernen digitalen Warenwirtschaftssystemen wird heute jeder Lagerein- und ausgang und jeder Verbrauch in der Fertigung erfasst. So kannst du dir täglich einen Warenbestand genau ausrechnen lassen, sowohl in einer beliebigen Mengeneinheit als auch bewertet in Euro. Ermittelst du daraus den Durchschnitt, bekommst du einen exakten Wert für die Kapitalbindung, den dein durchschnittlicher Lagerbestand verursacht.

Die Bedeutung von Kennzahlen der Vorratshaltung

Unternehmen beurteilen mit Hilfe von Lagerkennzahlen die Wirtschaftlichkeit ihrer Vorratshaltung. Ein hoher durchschnittlicher Lagerbestand kann darauf hinweisen, dass die Lagerdauer bestimmter Vorprodukte zu lang ist. Neben der Vorfinanzierung der Vorräte drohen dann auch erhebliche Mietkosten oder erhöhte Lagerrisiken wie Verderb, Schwund oder technische Veralterung der Waren. Einen Richtwert für einen Lagerwert anzugeben ist recht schwer, denn jede Fertigung bzw. Produktion, die auf Zulieferungen und Fremdarbeiten angewiesen ist, hat ihre eigenen Bedingungen. Für die Planung der Lagerhaltung musst du zum Beispiel wissen

- wie groß dein Mindestbestand sein muss, um die Fertigung auch bei Lieferengpässen oder Transportschwierigkeiten nicht zu gefährden

- wie viele Tage Vorlaufzeit deine Lieferanten benötigen

- welche Mengen die Absatzplanung vorgibt.

Durchschnittlicher Lagerbestand ist Basis für weitere Kennzahlen

Lagerumschlagshäufigkeit

Diese Kennzahl ist ein Maßstab für die Höhe der Kapitalbindung im Lager des Unternehmens innerhalb einer Periode. Sie gibt an, wie oft das Lager „umgeschlagen“ wird – je höher ihr Wert, desto geringer ist die Kapitalbindung in diesem Bereich. Bei der Berechnung der Umschlagshäufigkeit wird der durchschnittliche Lagerbestand wieder benötigt:

Lagerumschlagshäufigkeit = Jahresumsatz / durchschnittlicher Lagerbestand

Im Handelsbereich ist eine Umschlagshäufigkeit des Lagers bis zu 30 Mal durchaus üblich, in Industriebetrieben dauert es länger, bis sich die Vorräte wieder abbauen.

Lagerzins

Wie viel Zinskosten entstehen eigentlich durch die Lagerhaltung? Die Berechnung des Lagerzinses erlaubt den Vergleich mit einer anderen Anlagemöglichkeit, zum Beispiel einer Festgeldanlage bei einem Kreditinstitut. In vorratsintensiven Unternehmen lohnt es sich, den Lagerzins in der Kalkulation der Waren einzubeziehen:

Lagerzins = durchschnittlicher Lagerbestand * Lagerzinssatz / 100

Der Lagerzinssatz wird auf Grundlage eines üblichen Marktzinses berechnet:

Lagerzinssatz = Marktüblicher Zinssatz * durchschnittliche Lagerdauer (Tage) / 360 Tage

Maßnahmen zur Beeinflussung des durchschnittlichen Lagerbestands

Mit dem Ziel, den Wert der Vorräte zu senken, kannst du mit Hilfe verschiedener Strategien deine Vorratshaltung optimieren. Dabei helfen

- eine genaue Planung der vorhandenen Kapazitäten in der Fertigung

- Einsatz von Warenwirtschaftssystemen oder ERP-Systemen zur Optimierung der Vorratshaltung

- das Festlegen von Mindest- sowie Meldebeständen

- die Minderung der Anzahl von Vorprodukten

- eine gezielte Auswahl von Lieferanten mit flexiblen Einkaufsmöglichkeiten

- die Vereinbarung von Just-in-Time-Lieferungen oder Kanban-Systemen mit Zulieferern.